В современном строительстве и производстве крепежных изделий, включая болты, важнейшую роль играют стандарты качества. ГОСТ (Государственный стандарт) является основой для обеспечения надежности и безопасности конструкций, в которых используются данные элементы. Он определяет не только физические и механические свойства болтов, но и их размеры, методы испытаний и требования к упаковке. Применение ГОСТа способствует унификации продукции, что облегчает выбор нужных крепежей для разных задач.

Без должного контроля качества болтов существует риск использования низкопробных или ненадежных изделий, что может привести к серьезным последствиям, включая разрушение конструкций и аварии. Поэтому важно не только знать, зачем нужен ГОСТ, но и уметь проверять соответствие продукции установленным стандартам. Проверка болтов включает в себя оценку документации, визуальный осмотр, а также испытания на прочность и другие характеристики.

В данной статье мы рассмотрим основные аспекты, связанные с ГОСТом на болты, его значимость для различных отраслей, а также проведем детальный анализ методов проверки качества крепежных изделий. Это знание важно как для специалистов в области строительства и машиностроения, так и для обычных потребителей, стремящихся приобрести надежные и безопасные болты.

Что такое ГОСТ на болты

Структура ГОСТа на болты

Стандарт на болты включает несколько ключевых элементов, таких как:

- Определения и обозначения типов болтов;

- Технические требования к материалам;

- Размерные характеристики;

- Методы контроля и испытаний;

- Правила упаковки и транспортировки.

Значение ГОСТа в производстве и использовании болтов

Следование ГОСТу при производстве болтов позволяет гарантировать их высокое качество и совместимость с другими компонентами конструкций. Применение стандартов позволяет:

- Снижать риск отказов и аварий;

- Упрощать процесс выбора и закупки;

- Обеспечивать взаимозаменяемость;

- Гарантировать соответствие стандартам безопасности.

Таким образом, ГОСТ на болты является важным инструментом для защиты интересов потребителей и повышения общего уровня безопасности в строительстве и производстве.

| Параметр | Описание |

|---|---|

| Типы | Различные виды болтов: с шестигранной головкой, фланцевые, потайные и другие. |

| Материалы | Стали разных марок, специальные сплавы для обеспечения прочности и коррозионной стойкости. |

| Размеры | Долен штангина; длина; диаметр резьбы и другие размеры. |

| Испытания | Методы контроля механических свойств, коррозионной стойкости и других характеристик изделий. |

Основные параметры, контролируемые ГОСТом

В соответствии с ГОСТом, болты должны соответствовать определенным технологическим и эксплуатационным параметрам, что гарантирует их надежность и безопасность в использовании. Основные параметры, подлежащие контролю, включают в себя механические свойства, геометрические размеры, а также химический состав материалов.

Механические свойства

Механические свойства болтов, такие как предел прочности, текучесть и жесткость, играют критическую роль в их функциональности. ГОСТ устанавливает минимальные значения данных параметров для различных классов прочности. Например, для болтов класса прочности 8.8 требуется наличие предела прочности не менее 800 МПа и предела текучести не ниже 640 МПа. Эти параметры определяют, какие нагрузки болт способен выдерживать без риска разрушения.

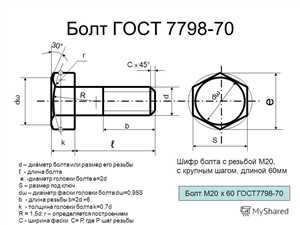

Геометрические размеры и допуски

Геометрические размеры болтов, включая диаметр, длину, резьбу и профиль, также являются важными для обеспечения совместимости с гайками и другими элементами. ГОСТ устанавливает строго определенные допуски на размеры, что позволяет добиться необходимого уровня точности. Например, для резьбы существуют четкие требования к шагу и классификации резьб, которые должны быть соблюдены для обеспечения надежного соединения.

Зачем необходим ГОСТ для болтов

ГОСТ для болтов играет важную роль в обеспечении их качества и надежности. Основная задача стандартов заключается в установлении единых требований к материалам, конструкции и испытаниям крепежных изделий. Это позволяет гарантировать, что болты соответствуют необходимым нормам безопасности и эксплуатационным характеристикам.

Кроме того, ГОСТ способствует унификации производственных процессов и снижению рисков брака. Стандарты обеспечивают совместимость различных элементов крепежа, что особенно важно в масштабных строительных и производственных проектах. Использование стандартных болтов позволяет унифицировать проектные решения и упростить采购ные процессы.

Следуя ГОСТ, производители обязаны проводить проверки на соответствие заявленным характеристикам. Это включает в себя контроль за механическими свойствами, коррозионной стойкостью и другими параметрами. Все это гарантирует конечным пользователям высокий уровень надежности и долговечности крепежных изделий.

Важно отметить, что применение ГОСТа дает возможность минимизировать риски аварийных ситуаций, связанных с разрушением конструкций. Ненадлежащие болты могут привести к серьезным последствиям, поэтому соблюдение стандартов является залогом безопасной эксплуатации.

| Преимущества ГОСТ для болтов | Описание |

|---|---|

| Качество | Обеспечение высокого уровня качества крепежных изделий. |

| Совместимость | Унификация крепежных элементов для различных конструкций. |

| Безопасность | Снижение риска аварийных ситуаций благодаря использованию сертифицированных изделий. |

| Контроль | Обязательные проверки соответствия и механических характеристик. |

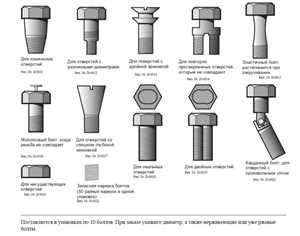

Классификация болтов по ГОСТу

Классификация болтов по ГОСТ (Государственный стандарт) осуществляется в зависимости от различных признаков, таких как материал, формы головки, резьбы и назначения. Основные характеристики, определяющие группировку болтов, включают в себя их механические свойства и типы применения.

По материалам

Болты могут быть изготовлены из различных материалов, включая сталь, нержавеющую сталь, легкие сплавы и пластики. Наиболее распространены стальные болты, которые подразделяются на углеродные и легированные. Если требуется повышенная коррозионная стойкость, используются нержавеющие болты. В зависимости от применения, также могут использоваться титановые или алюминиевые конструкции, обладающие легкостью и высокой прочностью.

По типу резьбы

В ГОСТе предусмотрены различия в типах резьбы, на которые могут быть выполнены болты. Это может быть метрическая резьба, дюймовая резьба, а также специальные виды, такие как резьба с крупным шагом. Метрическая резьба чаще всего встречается в стандартных болтах и делится на обычную и тонкую. Соответствие резьбы стандартам ГОСТ обеспечивает оптимальное взаимодействие болтов с гайками и различными конструкциями.

Материалы, используемые для производства болтов по ГОСТу

Болты, согласно стандартам ГОСТ, изготавливаются из различных материалов, обеспечивающих необходимую прочность, коррозионную стойкость и долговечность. Основные материалы, используемые для производства болтов, включают углеродные стали, легированные стали и нержавеющие стали.

Углеродные стали

Углеродные стали являются наиболее распространённым материалом для производства болтов. Они обладают хорошими механическими свойствами и низкой стоимостью. В зависимости от содержания углерода, классифицируются на низкоуглеродные (до 0,25% углерода), среднеуглеродные (0,25-0,6%) и высокоуглеродные (свыше 0,6%). Для болтов чаще всего применяются низко- и среднеуглеродные стали, так как они обеспечивают необходимую прочность при хорошей обрабатываемости.

Легированные и нержавеющие стали

Легированные стали используют для производства болтов, требующих повышенной прочности и устойчивости к агрессивным средам. Добавление легирующих элементов, таких как никель, хром и молибден, позволяет достигать высоких характеристик. Нержавеющие стали, содержащие хром и никель, обеспечивают отличную коррозионную стойкость, что делает их идеальными для применений в условиях химической и морской среды. Использование таких материалов гарантирует долговечность и надежность соединений.

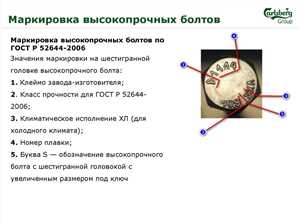

Как правильно читать маркировку болтов по ГОСТ

Маркировка болтов по ГОСТ содержит важную информацию, необходимую для правильного выбора и применения крепежных изделий. Она включает в себя данные о материале, механических свойствах, диаметре и типе резьбы. Чтобы правильно интерпретировать маркировку, стоит обратить внимание на несколько ключевых элементов.

Структура маркировки

В зависимости от типа болта маркировка может различаться, но основные составляющие обычно следующие:

- Материал: обозначается прописной буквой. Например, «У» — углеродная сталь, «Н» — нержавеющая сталь.

- Класс прочности: указывается в виде двух цифр. Например, 8.8, где первая цифра – это прочность на сдвиг, а вторая – на растяжение.

- Диаметр: указывается в миллиметрах. Например, «M12» означает, что диаметр резьбы составляет 12 мм.

- Тип резьбы: может быть обозначен буквами (например, «М» для метрической резьбы).

- Дополнительные характеристики: могут содержать информацию о термической обработке или наличии цинкового покрытия.

Пример маркировки

Рассмотрим пример: M12x1.75-8.8-У. Этот код можно расшифровать следующим образом:

- M12: метрическая резьба диаметром 12 мм.

- 1.75: шаг резьбы – 1.75 мм.

- 8.8: класс прочности – обозначает высокую прочность (устойчивость к механическим нагрузкам).

- У: материал – углеродная сталь.

Таким образом, знание структуры маркировки болтов позволяет правильно выбирать крепежные элементы, соответствующие требованиям конкретного проекта или конструкции. Важно также учитывать условия эксплуатации, чтобы обеспечить надежность и долговечность соединений.

Проверка химического состава болтов

Методы анализа

Спектроскопия позволяет быстро и точно определить процентное содержание основных легирующих элементов, таких как углерод, марганец, никель, хром и другие. Этот метод основан на взаимодействии света с материей, и его преимущества заключаются в высокой скорости анализа и минимальной подготовке образца. Рентгенофлуоресцентный анализ также эффективен для определения химического состава, особенно для элементов, имеющих массовые доли в сплаве, превышающие 1%. Этот метод требует менее сложной подготовки образца и дает возможность произвести анализ на месте.

Проверка соответствия ГОСТ

После проведения анализа необходимо сравнить полученные результаты с требованиями, указанными в соответствующем стандарте ГОСТ. Важно учитывать, что даже незначительное отклонение от установленного состава может существенно повлиять на характеристики болтов в процессе эксплуатации. Таким образом, контроль химического состава является обязательной мерой для обеспечения надежности и безопасности крепежных изделий, используемых в различных областях промышленности и строительства.

Испытания механических свойств болтов

Основные механические свойства, подлежащие испытаниям:

- Прочность на сдвиг: Способность болта сопротивляться сдвигу при действии нагрузки.

- Прочность на разрыв: Максимальная нагрузка, которую болт может выдержать до разрушения.

- Удлинение: Способность материала увеличиваться в длине под нагрузкой, что указывает на его пластические свойства.

- Твердость: Сопротивление материала дальнейшей деформации, измеряемое различными методами, такими как метод Бринелля или Роквелла.

Процесс испытаний включает следующие этапы:

- Подготовка образцов: В зависимости от стандартов, выбираются болты с заданными размерам и характеристиками.

- Проведение испытаний: Используются специализированные устройства и методы, такие как:

- Тесты на разрыв в универсальных испытательных машинах.

- Измерение твердости с помощью прибора для тестирования.

- Испытания на сдвиг с применением механической или гидравлической нагрузки.

- Анализ результатов: Полученные данные сравниваются с нормативными значениями, установленными ГОСТом или другим стандартом.

- Документирование: Результаты испытаний оформляются в виде протоколов, которые служат основанием для сертификации и контроля качества продукции.

Периодические испытания болтов необходимы для подтверждения их долговечности и надежности, что особенно важно в ответственных конструкциях. Надежные механические свойства играют ключевую роль в обеспечении безопасности эксплуатации конструкции.

Визуальный осмотр болтов: что проверить

Неисправности и дефекты

Первым делом необходимо проверить болты на наличие механических повреждений. Важно осмотреть болты на предмет:

- Трещин – особенно в месте шейки или головки;

- Вмятин и царапин, которые могут сигнализировать о перегрузках;

- Коррозии – ржавчина может существенно снизить прочность;

- Износа грани головки, который может осложнить установку.

Геометрические параметры

После проверки на видимые дефекты необходимо оценить геометрические параметры болтов. Для этого нужно проверить:

- Диаметр – он должен соответствовать стандартам ГОСТ;

- Длину – превышение длины может осложнить крепление;

- Состояние резьбы – резьба должна быть четкой и не поврежденной;

- Границы размера – болты должны соответствовать заданным допускам.

Регулярный визуальный осмотр болтов помогает предотвратить аварии и продлить срок службы оборудования. Несоблюдение этих простых рекомендаций может привести к серьезным последствиям, связанным с отказом в работе соединений.

Где заказать лабораторные испытания болтов по ГОСТ

Для проведения лабораторных испытаний болтов в соответствии с ГОСТ необходимо обращаться в аккредитованные испытательные лаборатории. Такие лаборатории должны иметь соответствующую аккредитацию и опыт работы в данной области. Обычно список аккредитованных учреждений можно найти на сайте Росстандарта или в других официальных реестрах.

Выбор лаборатории следует осуществлять исходя из ее репутации, отзывов клиентов и перечня предоставляемых услуг. Важно уточнить, какие именно испытания проводятся и какие стандарты они соблюдают. Кроме того, следует обратить внимание на сроки выполнения испытаний и стоимость услуг.

Многие компании предлагают онлайн-заявки на проведение испытаний. Это позволяет существенно упростить процесс подачи заявки и общения с лабораторией. Перед отправкой заявки желательно подготовить всю необходимую документацию, такую как технические условия, сертификаты и образцы болтов.

Некоторые крупные производители болтов имеют свои собственные испытательные лаборатории, что позволяет проводить испытания в менее формализованной обстановке. Однако такие испытания могут не всегда быть независимыми, поэтому важно учитывать это при оценке результатов.

Также стоит рассмотреть возможность заказа испытаний в университетах и научных учреждениях, которые специализируются на материаловедении и механике. Они могут предоставить экспертизу на высоком уровне, а также дополнительные рекомендации по улучшению качества продукции.

Как гарантировать соответствие болтов требованиям ГОСТ

Для обеспечения соответствия болтов требованиям ГОСТ необходимо соблюдать определённые стандарты и процедуры на всех этапах их производства и проверки. Рассмотрим ключевые шаги, которые помогут гарантировать соответствие продукции установленным нормам.

1. Выбор поставщика

Первый шаг к получению качественных болтов – это правильный выбор поставщика. Рекомендуется:

- Проверить наличие сертификатов соответствия стандартам ГОСТ у производителя.

- Ознакомиться с отзывами и репутацией компании на рынке.

- Убедиться в наличия лабораторий для проведения испытаний и контроля качества продукции.

2. Периодическая проверка качества

Регулярные проверки помогают сохранить высокие стандарты. При этом следует:

- Проверять поступающие партии болтов на наличие сертификатов и документации.

- Проводить визуальный осмотр на наличие дефектов.

- Использовать специальные инструменты для измерения размеров и параметров болтов.

- Организовать лабораторные испытания для подтверждения механических и химических свойств.

Кроме того, для успешного соблюдения стандартов ГОСТ важно обучать сотрудников, ответственных за контроль качества, а также внедрять систему управления качеством, соответствующую международным стандартам. Это обеспечит надежную защиту от несоответствий и повысит уровень доверия к производимой продукции.

Последствия несоответствия ГОСТу для болтов

Несоответствие ГОСТу при производстве и использовании болтов может привести к серьезным последствиям как для безопасности, так и для экономической эффективности проектов. Основные риски включают в себя:

1. Уменьшение прочности и надежности конструкции

Болты, не соответствующие стандартам, могут обладать недостаточной прочностью и стойкостью к нагрузкам. Это повышает вероятность разрушения соединений при эксплуатации, что может привести к авариям, поломкам и, в крайних случаях, человеческим жертвам. Например, в строительстве использование бракованных болтов может угрожать целостности зданий и сооружений.

2. Увеличение затрат на ремонт и обслуживание

Использование некачественных болтов и соединительных элементов может привести к частым поломкам оборудования и структур. Это увеличивает эксплуатационные затраты, так как потребуется проводить регулярные проверки, ремонты и замену соединений. Кроме того, такие ситуации могут вызвать задержки в производственных процессах и потерю дохода.

В конечном итоге, соблюдение ГОСТа при производстве и применении болтов обеспечивает безопасность, долговечность и эффективность эксплуатации конструкций и механизмов.

Вопрос-ответ — ГОСТ на болты :

Почему важен ГОСТ на болты?

ГОСТ на болты устанавливает стандарты качества и безопасности для этих изделий. Он необходим для обеспечения надежности соединений в строительстве и производстве, где используются болты. Следование этим стандартам гарантирует, что продукция соответствует определенным требованиям, что в свою очередь минимизирует риски и повышает долговечность построек и оборудования.

Как можно проверить соответствие болтов ГОСТу?

Существует несколько методов проверки соответствия болтов ГОСТу. Во-первых, важно внимательно ознакомиться с маркировкой на упаковке или на самом изделии, где должны быть указаны номер стандарта и другие параметры. Во-вторых, можно провести визуальный осмотр на наличие дефектов, таких как коррозия или механические повреждения. Также существуют специальные лаборатории, где можно провести тесты на прочность и другие характеристики, чтобы удостовериться в соответствии требованиям ГОСТ.

Кто отвечает за контроль качества болтов согласно ГОСТ?

Контроль качества болтов, соответствующих ГОСТ, возложен на производителей, которые обязаны следовать установленным стандартам и регулярно проходить сертификацию своей продукции. Также за качество отвечают государственные контрольные организации, которые проводят проверки на предприятиях и мониторят рынок. В случае несоответствия могут налагаться штрафы и изыматься продукция.

Можно ли использовать болты без сертификатов качества?

Использование болтов без сертификатов качества крайне нежелательно. Такие изделия могут не соответствовать необходимым стандартам прочности и надежности, что может привести к аварийным ситуациям. Просто рекомендуется выбирать болты от проверенных производителей, которые имеют все соответствующие документы, удостоверяющие их качество. Это позволит обеспечить безопасность и долгосрочную эксплуатацию соединений.

Строительство — создавайте надёжные и современные объекты с помощью профессиональных решений, качественных материалов и технологий будущего.