Метизы, или металлоизделия, представляют собой обширную категорию крепежных элементов, включая болты, гайки, шпильки, винты и шайбы. Они являются неотъемлемой частью многих промышленных и строительных процессов, обеспечивая надежное соединение различных деталей и конструкций. Без метизов невозможно представить ни одну промышленную отрасль, от автомобилестроения до строительства, где требуется крепкая и долговечная фиксация.

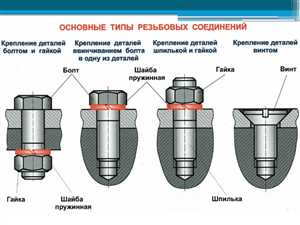

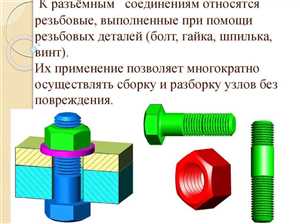

Резьбовые соединения, в свою очередь, позволяют осуществлять крепление деталей за счет винтового зацепления, что обеспечивает возможность многократного разбора и сборки конструкций. Этот тип соединений обладает высокими эксплуатационными характеристиками и широко используется в различных областях, включая машиностроение, электронику и даже в быту. Важно отметить, что правильный выбор метизов и их резьбовых соединений влияет на общую надежность и долговечность продукции.

В данной статье мы рассмотрим существующие виды метизов, их характеристики, а также основные типы резьбовых соединений и сферы их применения. Каждый из этих аспектов играет ключевую роль в выборе подходящих крепежных решений для конкретных задач и проектов.

Классификация метизов: основные группы и особенности

Метизы представляют собой металлические изделия, используемые для соединения, крепления и монтажа различных конструкций. Их классификация осуществляется по нескольким критериям, включая форму, материал, а также область применения.

1. Классификация по форме и конструкции

В соответствии с формой метизы можно разделить на следующие основные группы:

- Гвозди: используются для соединения древесины, часто применяются в строительстве и ремонте.

- Шурупы: имеют спиральные нарезки и предназначены для создания прочных соединений в различных материалах, включая дерево и металл.

- Болты: используются совместно с гайками, часто применяются в тяжелом оборудовании и строительных конструкциях.

- Анкеры: служат для крепления к стенам и потолкам, особенно в бетонных и кирпичных конструкциях.

Каждый тип имеет свои особенности, отвечающие определенным требованиям по прочности, устойчивости к коррозии и другим факторам.

2. Классификация по материалу

Метизы также делят на группы в зависимости от материала изготовления:

- Стальные метизы: обладают высокой прочностью и стойкостью к нагрузкам, но подвержены коррозии, поэтому их часто защищают антикоррозийными покрытиями.

- Нержавеющие метизы: идеально подходят для условий высокой влажности или контакта с агрессивными химическими веществами, благодаря чему сохраняют свои свойства на протяжении длительного времени.

- Алюминиевые метизы: легкие и коррозионностойкие, часто используются в авиационной и автомобильной промышленности.

Каждая группа метизов имеет свои области применения, что делает их незаменимыми в различных отраслях: от строительства до машиностроения.

Способы крепления: как выбрать подходящий метиз

Правильный выбор метизов и резьбовых соединений имеет решающее значение для обеспечения прочности и надежности конструкций. В зависимости от условий эксплуатации, выбирая метизы, следует учитывать несколько ключевых факторов.

Основные параметры выбора метизов

- Материал. Метизы могут быть изготовлены из различных материалов, таких как сталь, нержавеющая сталь, алюминий или пластик. Выбор зависит от условий эксплуатации: для наружных работ лучше использовать коррозионностойкие материалы.

- Тип резьбы. Резьба может быть метрической, дюймовой или специальной. Метизы с различными типами резьбы предназначены для специфических целей, поэтому важно учитывать совместимость деталей.

- Размер. Выбор размера метиза влияет на нагрузочную способность соединения. Необходимые размеры зависят от диаметра и длины соединяемых элементов.

- Тип крепежа. Различают винты, болты, гайки и шайбы. Каждому типу присущи свои особенности применения в зависимости от конструкции и нагрузок.

Условия эксплуатации

- Нагрузочные характеристики. Необходимо учитывать статические и динамические нагрузки, которые будут действовать на соединение.

- Температурные условия. Для высоких температур подойдут специальные метизы, устойчивые к деформациям и коррозии.

- Воздействие химических веществ. Если соединения будут подвергаться воздействию агрессивных химикатов, лучше использовать метизы из устойчивых к коррозии материалов.

- Проверка на вибрации. Для систем, подверженных вибрации, использование специальных метизов, способных предотвратить ослабление соединений, является обязательным.

Следуя данным рекомендациям, можно правильно выбрать метизы и обеспечить надежность и долговечность резьбовых соединений в различных конструкциях.

Резьбовые соединения: типы и отличие по формам резьбы

Резьбовые соединения представляют собой один из самых распространенных способов механического соединения деталей и элементов конструкций. Они обеспечивают надежное и прочное соединение, что делает их важными в различных областях, от машиностроения до строительства. Резьба разделяется на несколько типов, отличающихся формой и назначением.

Типы резьбы

Существует несколько основных типов резьбы, среди которых можно выделить:

- Круглая резьба – наиболее распространенный тип, используется в винтах и шурупах. Она обеспечивает хорошую сцепляемость и прочность соединения.

- Квадратная резьба – имеет плоскую верхнюю и нижнюю часть витка, что позволяет создавать мощные усилия при вращении. Применяется в приспособлениях, где необходимо передавать значительные нагрузки.

- Треугольная резьба – стандартный тип с углом 60 градусов между боковыми гранями витка. Используется в большинстве крепежных изделий.

- Сквозная резьба – предназначена для соединения двух деталей через место, где они пересекаются. Часто применяется в трубопроводах.

Отличия по формам резьбы

Форма резьбы оказывает значительное влияние на эксплуатационные характеристики соединений:

- Шаг резьбы – определяет расстояние между витками и влияет на скорость быстрого закручивания или выкручивания. Мелкий шаг увеличивает точность, но требует больше времени на соединение.

- Угол профиля – угол между боковыми гранями резьбы определяет ее устойчивость к срыву и нагрузкам. Например, у квадратной резьбы угол 90 градусов обеспечивает большую прочность, но усложняет процесс изготовления.

- Разное предназначение – резьба может быть наружной или внутренней, в зависимости от того, где именно осуществляется крепление. Наружная подходит для болтов, а внутренняя – для гайок и муфт.

Таким образом, выбор типа резьбы и ее формы влияет на качество и надежность резьбового соединения. Учитывая специфические условия эксплуатации, можно подобрать оптимальный вариант для любого проектируемого изделия.

Материалы для метизов: какие выбрать для различных условий

Сталь – наиболее популярный материал для метизов. Стальные изделия отличаются высокой прочностью и жесткостью. Они подходят для использования в строительстве, машиностроении и других отраслях. Однако, в условиях высокой влажности или агрессивных сред, сталь может подвергаться коррозии. Для защиты можно применять оцинковку или противокоррозионные покрытия.

Нержавеющая сталь устойчива к коррозии благодаря содержанию хрома. Она идеально подходит для использования в условиях, где требуется высокая стойкость к химическим воздействиям и влаге, например, в пищевой промышленности и медицинской области. Однако, стоит учитывать, что изделия из нержавеющей стали могут быть более дорогими.

Алюминий легок и хорошо противостоит коррозии. Метизы из алюминия используются в конструкциях, где важен малый вес, например, в авиационной или автомобильной промышленности. Однако их прочность ниже, чем у стали, что ограничивает применение в условиях высокой нагрузки.

Пластик – еще один материал, который находит применение в производстве метизов, особенно в электронике и строительстве. Пластиковые метизы легки и устойчивы к химическим воздействиям, однако их механические свойства значительно ниже, чем у металлических аналогов. Они отлично подходят для ненагружаемых элементов.

Медные метизы обладают высокой проводимостью и антикоррозийными свойствами. Они широко используются в электрических соединениях. Однако медь имеет низкую механическую прочность, и ее применение стоит ограничивать до тех случаев, где важна именно проводимость.

При выборе материалов для метизов важно учитывать условия эксплуатации, механическую нагрузку и возможные взаимодействия с окружающей средой. Правильно подобранные метизы обеспечат надежность и долговечность конструкций.

Комплексные метизы: использование комбинированных решений

Комплексные метизы представляют собой решения, которые объединяют в себе несколько функций и обеспечивают более надежные и эффективные соединения. Такие конструкции становятся особенно актуальными в условиях современных производств, где требуется высокая степень прочности, герметичности и возможности быстрого монтажа.

Типы комплексных метизов

Среди популярных типов комплексных метизов можно выделить крепежные элементы, которые включают в себя комбинацию винтов, гайок, шайб и других деталей. Эти элементы могут иметь специальные покрытия для защиты от коррозии и улучшения сцепления. Например, использование винтов с широкими головками и шайбами позволяет распределять нагрузку на большую площадь, что снижает риск повреждения материалов, соединяемых между собой.

Преимущества комбинированных решений

Применение комплексных метизов позволяет сократить время и трудозатраты на монтаж. Благодаря их конструкции, можно избежать использования дополнительных инструментов и компонентов, что упрощает процесс установки. Кроме того, такие метизы обеспечивают более высокую долговечность соединений, уменьшают вероятность ослабления под воздействием вибраций и нагрузок. В результате востребованность комплексных решений растет в таких областях, как строительство, автомобильная промышленность, а также в производстве бытовой техники.

Применение метизов в строительстве: особенности монтажа

Основные виды метизов

- Болты – используются для соединения конструкций, могут быть с различной резьбой и диаметром.

- Гайки – применяются совместно с болтами для обеспечения надежного крепления.

- Шайбы – используются для распределения нагрузки и предотвращения повреждения поверхности.

- Заклепки – служат для соединения частей, когда доступ к обоим торцам недоступен.

- Анкеры – предназначены для крепления конструкций к основанию, обеспечивая высокую прочность соединения.

Особенности монтажа метизов

- Выбор подходящих метизов: Важно учитывать материал конструкции, условия эксплуатации и нагрузки. Например, для соединений в условиях повышенной влажности следует использовать устойчивые к коррозии метизы.

- Правильная подготовка поверхностей: Все соединяемые детали должны быть чистыми и ровными. Загрязнения или неровности могут привести к снижению прочности соединения.

- Крутящий момент: При использовании болтов и гайк необходимо соблюдать рекомендуемый крутящий момент для предотвращения ослабления или повреждения резьбы.

- Контроль за состоянием метизов: Рекомендуется периодически проверять состояние крепежей и при необходимости заменять их для обеспечения долговечности конструкции.

- Соблюдение технологий монтажа: Использование специальных инструментов, таких как динамометрические ключи, позволяет точно фиксировать метизы, что улучшает их эксплуатационные характеристики.

Метизы в машиностроении: какие детали критически важны

Метизы играют ключевую роль в машиностроении, обеспечивая надежные соединения и гарантируя безопасность конструкций. Важность определенных деталей сложно переоценить, так как от их качества и правильного выбора зависит долговечность и устойчивость машин и механизмов.

Гайки и болты

Гайки и болты – это основа большинства резьбовых соединений в машиностроении. Они используются в различных узлах и агрегатах, от крепления каркасов до соединения двигателей. Критически важно подбирать их по прочности и материалу, чтобы избежать деформаций или повреждений при нагрузках. Неспособность выдержать механическое воздействие может привести к поломкам и авариям.

Шпильки и шайбы

Шпильки служат для создания жестких соединений и часто используются в местах, где требуется высокая прочность на растяжение. Шайбы помогают распределить нагрузку и предотвращают разрушение материалов. Важность их качества не подлежит сомнению, так как даже небольшие дефекты могут вызвать серьезные проблемы в работе устройства.

Выбор метизов – это не только техническое, но и экономическое решение. Неправильное использование дешевых или неподходящих деталей может привести к дополнительным затратам на ремонт и модернизацию оборудования. Поэтому важно учитывать специфику эксплуатации и нагрузки, чтобы обеспечить надежность и безопасность всех машинных систем.

Расчет прочности резьбовых соединений: основные факторы

При расчете прочности резьбовых соединений необходимо учитывать несколько ключевых факторов, которые определяют их надежность и устойчивость под нагрузкой.

Первый фактор – это материал, из которого изготовлены как болт, так и гайка. Разные материалы имеют различные механические свойства, включая предел прочности, пластичность и коррозионную стойкость. Важно выбирать сочетание, которое обеспечит долговечность соединения.

Второй фактор – это диаметр резьбы. Чем больше диаметр, тем выше прочность соединения. Однако с увеличением диаметра увеличивается и вес конструкции, что также следует принимать во внимание при проектировании.

Третий фактор – это качество резьбы. Неровности, заусенцы или дефекты могут существенно снизить прочность соединения. Для повышения надежности используют методы контроля качества, такие как проверка точности нарезки резьбы.

Четвертый фактор – это величина предварительного натяжения. При правильном преднапряжении болты создают устойчивое соединение, способное выдерживать динамические нагрузки без раскручивания. Определение оптимального значения предварительного натяжения – важный этап расчета.

Пятый фактор – это условия эксплуатации. Температурные колебания, воздействие коррозионных агентов или механических нагрузок могут влиять на прочность соединений. Учитывание внешних факторов позволяет выбирать более устойчивые к разрушению конструкции.

Шестой фактор – это уровень нагрузки, который будет воздействовать на соединение в процессе эксплуатации. Различают статические и динамические нагрузки, а для каждого типа требуется своя методика расчета прочности.

Наконец, седьмой фактор – это геометрия соединения. Например, длина потайной части, тип соединительного элемента и угол наклона резьбы могут существенно влиять на распределение напряжений и общую прочность. Оптимальные параметры следует подбирать с учетом всех вышеперечисленных факторов.

Таким образом, расчет прочности резьбовых соединений – это многогранная задача, требующая комплексного подхода. Учитывая все ключевые факторы, можно значительно повысить надежность и долговечность соединений.

Проблемы при использовании метизов: как их избежать

Необходимость контроля качества метизов

Одной из основных проблем является использование некачественных метизов, что может привести к снижению прочности соединений. Метизы низкого качества могут быть подвержены коррозии, трещинам и другим повреждениям. Для избежания подобных проблем следует обращать внимание на сертификаты качества, проводить визуальный осмотр, а также использовать метизы от проверенных производителей. Регулярная проверка запасов и их состояния также поможет выявить дефекты до начала монтажа.

Правильный выбор и установка метизов

Неверный выбор типа метизов и их размеров также может привести к возникновению проблем. Выбор крепежа должен основываться на требованиях к нагрузкам и условиям эксплуатации. Например, для соединения конструкций, подверженных вибрациям, следует использовать специальные крепежи, удерживающие соединения в надлежащем состоянии. Кроме того, правильная установка метизов, соблюдение рекомендованных torque (затягивающего усилия) и использование специальных инструментов значительно повышают надежность соединений.

Будущее метизов: новинки и тренды в производстве

В последние годы наблюдается значительный прогресс в производстве метизов и резьбовых соединений. От инновационных материалов до высоких технологий обработки – каждое из этих направлений открывает новые перспективы, улучшая качество и функциональность изделий.

Одним из ключевых трендов является использование легких и прочных сплавов, таких как алюминиевые и титановые. Эти материалы позволяют значительно снизить вес конструкции, что особенно актуально в аэрокосмической и автомобильной отраслях.

Кроме того, внедрение композитных материалов в производство метизов также находит все большее применение. Они обладают высокой коррозионной устойчивостью и долговечностью, что расширяет их использование в ряде специализированных условий.

Разработка технологии 3D-печати открывает новые горизонты в производстве метизов. С помощью этой технологии можно создать сложные геометрические формы и заказывать метизы, идеально подходящие для конкретных задач, что снижает затраты на материалы и время производства.

Актуальными становятся и методы автоматизации. Интеграция робототехники и систем управления повышает эффективность производства и качество изделий, снижая вероятность ошибок.

| Тренд | Описание | Преимущества |

|---|---|---|

| Легкие сплавы | Использование алюминия и титана | Снижение веса, высокая прочность |

| Композитные материалы | Применение для метизов с высокой коррозионной устойчивостью | Долговечность, легкость в обслуживании |

| 3D-печать | Создание метизов сложной формы | Снижение затрат, индивидуальные заказы |

| Автоматизация | Внедрение робототехники в производственные процессы | Высокая эффективность, дополнительная надежность |

Таким образом, будущее метизов и резьбовых соединений связано с внедрением инновационных материалов и технологий, что позволит значительно улучшить их характеристики и расширить сферы применения.

Вопрос-ответ Метизы и резьбовые соединения:

Какие виды метизов существуют?

Метизы представляют собой изделия, выполненные из металла, которые используются для соединения, крепления и монтажа. К основным видам метизов относятся болты, гайки, шурупы, винты и шайбы. Болты и гайки являются самыми распространенными видами метизов и применяются в различных отраслях, от строительства до машиностроения. Шурупы, как правило, используются для соединения деревянных элементов, а винты – для создания конструкции, где требуется высокая прочность соединения. Шайбы служат для распределения нагрузки и предотвращения повреждений материалов.

В чем разница между резьбой метрической и дюймовой?

Резьба метрическая и дюймовая отличаются по размерности и обозначению. Метрическая резьба измеряется в миллиметрах и обозначается привычными для нас числами, например, M10, где 10 – это диаметр резьбы. Дюймовая резьба, в свою очередь, измеряется в дюймах и имеет свою системы обозначения, включая дробные значения, как 1/4 или 1/2, что может вызывать трудности при выборе сопутствующих элементов. Также стоит учитывать, что метрическая система шире распространена в Европе, тогда как дюймовая более характерна для стран с англосаксонскими стандартами. Это может влиять на выбор соединительных элементов в зависимости от региона или страны производства.

Как правильно выбрать метизы для конкретного проекта?

При выборе метизов важно учитывать несколько факторов. Во-первых, определите материал, с которым будете работать, так как разные материалы требуют различных типов метизов. Во-вторых, учитывайте условия эксплуатации: если конструкция будет находиться под воздействием коррозийной среды, лучше выбрать метизы из нержавеющей стали или с защитным покрытием. Также важны размеры и тип соединения: резьбовые соединения могут быть грузоподъемными или предназначенными для легких конструкций. Не забывайте о наличии необходимых расчётов на прочность и устойчивость конструкции, чтобы ваш выбор был обоснованным и надежным.

Где применяются резьбовые соединения?

Резьбовые соединения находят широкое применение в различных сферах. Они используются в строительстве для крепления конструкций, в машино- и приборостроении, где необходима надежность и точность. Также резьбовые соединения присутствуют в автомобильной и авиационной промышленности, где они обеспечивают высокий уровень безопасности и прочности узлов. Кроме того, такие соединения часто используются в бытовых изделиях, например, мебели, где требуют легкости сборки и разборки. Возможность регулировки и повторного использования резьбовых соединений делает их особенно популярными в большинстве областей.

Как предотвратить повреждение резьбовых соединений?

Для предотвращения повреждения резьбовых соединений есть несколько рекомендаций. Во-первых, используйте подходящие ключи и инструменты для закручивания, которые минимизируют риск повреждения резьбы. Во-вторых, не забывайте про использование смазки, которая поможет уменьшить трение и предотвратить заедание соединений. Также важно следить за моментом затяжки: не переусердствуйте, чтобы не привести к деформации деталей. Рекомендуется периодически проверять состояние соединений, особенно в условиях высоких нагрузок или вибраций. Если соединение поддается коррозии, подумайте о покрытии для защиты от внешних факторов.

Строительство — создавайте надёжные и современные объекты с помощью профессиональных решений, качественных материалов и технологий будущего.