Гидравлические шланги являются важной частью систем, использующих давление для передачи энергии и передачи жидкости. Они играют ключевую роль в таких отраслях, как машиностроение, сельское хозяйство, нефтегазовая промышленность и строительство. Разработка и использование эффективных шлангов позволяют обеспечить безопасность и надежность работы гидравлических систем.

Устройство гидравлических шлангов состоит из нескольких основных компонентов: внутреннего слоя, армирующего слоя и внешнего слоя. Внутренний слой контактирует с рабочей жидкостью и изготавливается из эластичных или вязких материалов, которые обеспечивают устойчивость к воздействию химических веществ и высоких температур. Армирующий слой служит для повышения прочности шланга и предотвращения разрывов под высоким давлением; он может быть выполнен из текстильных волокон, стальных проволок или других композитных материалов. Внешний слой, защищающий шланг от механических повреждений и окружающей среды, выполняется из устойчивых к ультрафиолетовому излучению и атмосферным воздействиям веществ.

Материалы, используемые для изготовления гидравлических шлангов, могут варьироваться в зависимости от задач и условий эксплуатации. Наиболее распространенными являются резины, термопластики и полиуретан. Каждое из этих материалов имеет свои уникальные свойства, такие как гибкость, прочность на растяжение и стойкость к химическим веществам. Правильный выбор материала шланга влияет на его срок службы и эффективность работы всей гидравлической системы.

Конструкция гидравлических шлангов и их компоненты

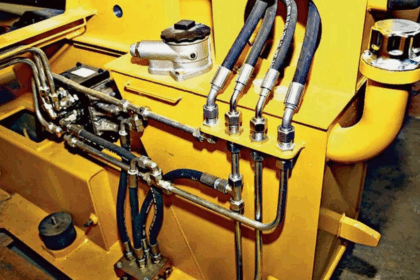

Гидравлические шланги представляют собой трубы, предназначенные для передачи жидкости под высоким давлением. Их конструкция включает несколько основных компонентов, обеспечивающих надежность и эффективность работы в различных условиях.

Основные компоненты

1. Внутренний слой: Этот слой контактирует с передаваемой жидкостью. Он изготавливается из устойчивых к агрессивным жидкостям и высоким температурам материалов, таких как синтетическая резина или термопласты. Внутренний слой обеспечивает минимальное трение и сопротивление потоку жидкости.

2. Армирующий слой: На внутренний слой наносится армирующий слой, который повышает прочность шланга и позволяет выдерживать высокие давления. Армирование может быть выполнено из текстильных волокон, металлических проволок или композитных материалов. В зависимости от типа шланга и области применения, может использоваться один или несколько слоев армирования.

3. Внешний слой: Этот слой защищает шланг от механических повреждений, ультрафиолетового излучения и химических воздействий. Внешний слой изготавливается из устойчивой к износу и коррозии резины или других полимеров. Он также обеспечивает термическую защиту и снижает риск утечек.

Типы шлангов

Существуют различные типы гидравлических шлангов, которые отличаются по конструкции и материалам в зависимости от специфики применения. Например, шланги с высокопроизводительной армировкой предназначены для применения в тяжелых условиях, таких как горнодобывающая промышленность. Более легкие шланги используются в сельском хозяйстве и строительстве, где требования к прочности менее критичны.

Каждый компонент гидравлического шланга играет важную роль в его общем функционировании и долговечности. Правильный выбор материалов и конструкции позволяет обеспечить надежность и безопасность работы гидравлических систем.

Типы материалов, используемых для изготовления шлангов

При производстве гидравлических шлангов применяются различные материалы, каждый из которых обладает уникальными характеристиками, подходящими для определенных условий эксплуатации. Ниже представлены основные типы материалов.

1. ПВХ (поливинилхлорид)

- Легкий и гибкий, обладает хорошей химической стойкостью.

- Широко используется в бытовых и легких промышленных применениях.

- Существует в различных медленных (мягких) и жестких вариантах.

- Температурный диапазон эксплуатации: от -10°C до +60°C.

2. Резина

- Обеспечивает высокую степень гибкости и прочности.

- Стойка к воздействию масел, топлива и химических веществ.

- Применяется в тяжелых условиях, таких как горнодобывающая и строительная отрасли.

- Температурный диапазон эксплуатации: от -40°C до +120°C.

3. Термопластики

- К ним относятся полиуретан и полиэтилен.

- Отличаются высокой устойчивостью к абразивным износам и механическим повреждениям.

- Подходят для особенностей, связанных с гибкостью и легким весом.

- Температурный диапазон эксплуатации: от -50°C до +90°C в зависимости от типа термопластика.

4. Металлические шланги

- Состоят из стали, нержавеющей стали или других металлов.

- Обеспечивают высокую прочность и устойчивость к высоким давлениям.

- Используются в промышленности, где требуется высокая степень защиты от температур и механических воздействий.

- Температурный диапазон эксплуатации: от -200°C до +800°C в зависимости от материала.

Выбор материала для гидравлического шланга зависит от условий эксплуатации, давления, температуры и химической стойкости. Правильный выбор материалов обеспечивает надежность работы гидравлической системы и долговечность шлангов.

Способы соединения шлангов с оборудованием

1. Резьбовые соединения

Резьбовые соединения являются одним из самых распространенных способов подключения шлангов к оборудованию. Они обеспечивают надежную герметизацию и простоту монтажа. Схематично процесс подключения выглядит следующим образом:

- Подготовка поверхности резьбы.

- Нанесение герметика (по необходимости).

- Закручивание соединительного элемента.

Резьбовые соединения можно классифицировать по типу резьбы:

- Метрическая резьба.

- Дюймовая резьба.

- Трубная резьба.

К недостаткам таких соединений можно отнести риск повреждения резьбы при неправильной установке и необходимость регулярной проверки на герметичность.

2. Хомутовые соединения

Хомутовые соединения представляют собой универсальный способ фиксации шланга на фитинге. Данный метод позволяет быстро и эффективно устанавливать шланг, а также заменять его при необходимости. Процесс включает следующие шаги:

- Надевание шланга на фитинг.

- Фиксация с помощью хомута или зажима.

Преимущества хомутовых соединений:

- Легкость монтажа и демонтажа.

- Широкий ассортимент доступных хомутов.

Однако стоит отметить, что такие соединения могут быть менее надежными на высоких давлениях, чем резьбовые.

Классификация по рабочему давлению и температуре

Классификация по рабочему давлению

Гидравлические шланги делятся на несколько категорий в зависимости от их максимального рабочего давления. Основные классы включают:

- Низкое давление (до 10 МПа): используемые в менее жестких условиях, таких как системы подачи масла или воды.

- Среднее давление (от 10 до 25 МПа): часто применяются в строительной технике и машиностроении.

- Высокое давление (от 25 до 70 МПа): предназначены для работы в мощных гидравлических системах, таких как промышленные прессы.

- Сверхвысокое давление (свыше 70 МПа): используются в специализированных приложениях, таких как резка и дробление материалов.

Классификация по температуре

Отвечая на требования различных рабочих сред, шланги также делятся по температурному диапазону. Основные группы включают:

- Для низких температур (до -20°C): используются в условиях холода, таких как арктические регионы.

- Обычной температуры (от -20 до +80°C): подходят для большинства стандартных гидравлических систем в промышленности.

- Высоких температур (от +80 до +150°C): применяются в системах, где происходит нагрев, например, в химической или нефтеперерабатывающей отрасли.

- Сверхвысоких температур (свыше +150°C): используются в специализированных условиях, таких как паровые установки и гидравлические системы с повышенной теплотой.

Таким образом, правильная классификация гидравлических шлангов по давлению и температуре позволяет выбрать подходящий продукт для конкретных условий эксплуатации, что обеспечивает безопасность и долговечность системы.

Спецификация и стандарты для гидравлических шлангов

Гидравлические шланги должны соответствовать определенным спецификациям и стандартам для обеспечения их надежности и безопасности в использовании. Эти стандарты регулируют материалы, конструкцию, производительность и испытания шлангов.

Основные стандарты

- ISO 18752: Стандарт на высокопрочные гидравлические шланги, который классифицирует их по уровням гибкости и рабочему давлению.

- SAE J517: Представляет собой спецификацию на шланги и соединения, которая охватывает различные типы шлангов и их применение в автотранспорте и промышленных системах.

- EN 853: Устанавливает требования к шлангам с текстильным оплетом и служит основой для европейских стандартов.

- EN 856: Стандарт на шланги с проволочной оплеткой, предназначенные для работы в условиях высоких давлений.

Классификация по рабочему давлению

- Низкое давление: Шланги, работающие при давлении до 10 атм.

- Среднее давление: Шланги, способные выдерживать давление от 10 до 25 атм.

- Высокое давление: Шланги, которые могут работать при давлении свыше 25 атм.

Каждый тип шланга классифицируется не только по рабочему давлению, но и по другим характеристикам, включая диаметр, длину и температурный режим. Следует учитывать назначение шланга, выбранный стандарт и условия эксплуатации при его выборе.

Соблюдение этих стандартов критично для безопасной работы гидравлических систем и предотвращения возможных аварийных ситуаций.

Устойчивость к химическим веществам и окружающей среде

Материалы шлангов и их свойства

Наиболее распространенными материалами для производства гидравлических шлангов являются резина, термопласты и композиты. Каждый из этих материалов имеет свои характеристики и степень устойчивости к различным химическим веществам:

| Материал | Устойчивость к химическим веществам | Изменение свойств |

|---|---|---|

| Резина | Устойчивость к маслам и нефтепродуктам, ограниченная устойчивость к кислым и щелочным растворам | Скорость старения, трещины при воздействии озона |

| Термопласты | Высокая устойчивость к кислотам, щелочам и растворителям | Минимальное старение, стабильность в широком диапазоне температур |

| Композиты | Устойчивость к агрессивным химическим веществам и большому диапазону температур | Долговечность и высокая прочность, но может быть дороже в производстве |

Воздействие окружающей среды

Помимо химических веществ, важным аспектом является воздействие окружающей среды на гидравлические шланги. Ультрафиолетовое (УФ) излучение, высокая температура, влагосодержание и механические повреждения могут привести к ухудшению состояния шлангов в процессе эксплуатации. Для повышения устойчивости к данным факторам используются специальные добавки и технологии, укрепляющие структуру материала и защищающие от внешних воздействий.

Правильный выбор материала и конструктивных решений позволяет обеспечить надежность и долговечность гидравлических шлангов, что, в свою очередь, минимизирует риски утечек и аварий, обеспечивая безопасность и эффективность работы систем.

Износостойкость и срок службы шлангов

Материалы и их влияние на срок службы

Современные гидравлические шланги изготавливаются из различных материалов, каждый из которых имеет свои преимущества и недостатки. Наиболее распространенные материалы включают:

| Материал | Преимущества | Недостатки |

|---|---|---|

| Резина | Гибкость, низкая стоимость | Уязвимость к химическим веществам |

| Термопластик | Устойчивость к химическим воздействиям | Меньшая гибкость при низких температурах |

| Металлические шланги | Высокая прочность, долгая служба | Повышенная жесткость, высокая цена |

Факторы, влияющие на износостойкость

Для определения срока службы гидравлических шлангов необходимо учитывать несколько факторов:

- Рабочее давление – превышение рекомендованного давления может привести к быстрому износу и повреждению шланга.

- Температура – высокие температуры могут вызвать размягчение и старение материала, что сокращает срок службы.

- Воздействие химических веществ – агрессивные среды могут корродировать материалы шлангов, особенно если они не предназначены для работы с такими веществами.

- Механический износ – частые изгибы, трение и внешние повреждения могут негативно сказаться на целостности шланга.

Рекомендуется проводить регулярные проверки и техническое обслуживание гидравлических шлангов, чтобы выявить возможные повреждения и продлить их срок службы. Это включает в себя контроль состояния, замену изношенных компонентов и соблюдение рекомендаций производителей.

Правила монтажа и демонтажа шлангов

При работе с гидравлическими шлангами важно соблюдать правила монтажа и демонтажа, чтобы гарантировать безопасность и долговечность системы. Рассмотрим основные рекомендации по этим процессам.

Правила монтажа шлангов

1. Подготовка поверхностей. Перед установкой необходимо убедиться, что все соединения и поверхности, с которыми будет соприкасаться шланг, чистые и не имеют повреждений. Это поможет избежать утечек и продлить срок службы компонента.

2. Выбор шланга. При монтаже выбирайте шланги, соответствующие рабочим условиям: давлению, температуре и типу жидкости. Это важно для предотвращения повреждений и нештатных ситуаций.

3. Правильная установка. Шланг должен быть установлен без изломов и перегибов, что помогает избежать ухудшения его характеристик и повышает надежность системы. Убедитесь, что все соединения надежно затянуты, но не переусердствуйте, чтобы не повредить фитинги.

4. Защита от механических повреждений. Установите шланги так, чтобы они не подвергались воздействию острых предметов или внешних факторов, которые могут привести к их повреждению. Используйте защитные чехлы или экраны при необходимости.

Правила демонтажа шлангов

1. Остановка системы. Перед началом демонтажа убедитесь, что система полностью отключена и давление в системе сброшено. Это предотвратит случайные травмы или повреждения.

2. Последовательность действий. При демонтаже сначала отсоедините соединения, расположенные в зоне наименьшего давления, затем переходите к более высокому давлению. Это снизит риск быстрого вытекания жидкости и обеспечит безопасность.

3. Использование подходящих инструментов. Для демонтажа используйте специализированные инструменты, чтобы избежать повреждения шлангов и фитингов. Применение неподходящих инструментов может привести к опасным ситуациям.

4. Проверка состояния шланга. После демонтажа всегда проверяйте состояние шлангов и фитингов на наличие трещин, износов или коррозии. Это позволит принимать своевременные меры по замене компонентов и предотвратит возможные утечки в будущем.

Соблюдение этих правил монтажа и демонтажа шлангов значительно повысит надежность и безопасность работы гидравлических систем.

Обслуживание и проверка состояния гидравлических шлангов

Плановое обслуживание

Плановое обслуживание гидравлических шлангов включает в себя несколько этапов, таких как:

- Визуальный осмотр: Каждый шланг должен быть проверен на наличие механических повреждений, трещин, износа и коррозии. Обращайте внимание на места соединений и креплений.

- Проверка рабочих параметров: Регулярно измеряйте давление и температуру жидкости, чтобы убедиться, что они находятся в пределах допустимых значений.

- Тестирование на утечки: Убедитесь, что шланги не имеют признаков утечки. Это можно сделать с помощью специальных тестеров или просто внимательно осматривая соединения.

Обслуживание в процессе эксплуатации

Во время эксплуатации необходимо соблюдать несколько рекомендаций:

- Соблюдение режима эксплуатации: Избегайте перегрузок и превышения предельных значений давления и температуры.

- Чистота соединений: Держите соединения шлангов в чистоте, чтобы предотвратить загрязнение рабочей жидкости и избежать проблем с системой.

- Своевременная замена: Меняйте шланги по истечении рекомендованного эксплуатационного срока или при первых признаках износа. Своевременная замена предотвращает аварии и снижает риск неисправностей в оборудовании.

Соблюдение этих простых правил поможет продлить срок службы гидравлических шлангов и повысить безопасность их эксплуатации.

Выбор шланга для специфических приложений

При выборе гидравлического шланга для специфических приложений необходимо учитывать ряд факторов, которые напрямую влияют на его долговечность и эффективность. Прежде всего, важно определить рабочие параметры, такие как давление и температура, поскольку разные материалы шлангов имеют различные пределы прочности.

Для высоких рабочих давлений часто используются шланги, армированные металлическими или синтетическими волокнами. Они обеспечивают необходимую прочность и устойчивость к разрывам. Важно также учитывать среду, с которой будет взаимодействовать шланг. Например, для химически активных жидкостей подходят шланги, выполненные из специального эластомера, который устойчив к воздействию агрессивных химикатов.

Температурный режим также играет ключевую роль в выборе материала. Для высокотемпературных приложений рекомендуется использовать шланги из термостойких пластмасс или силикона. В случае низких температур следует выбирать шланги, которые сохраняют эластичность и не трескаются при замерзании.

Другим важным аспектом является гибкость шланга. В некоторых приложениях, таких как робототехника или автоматизация, требуется высокая степень маневренности. Для таких целей подойдут шланги с низкой жесткостью и малым радиусом изгиба.

Необходимо также учитывать долговечность и сроки службы шлангов. Для приложений, требующих регулярной замены, может быть целесообразно выбирать более доступные по цене варианты. В то же время, для критически важных систем, где сбои могут привести к серьезным последствиям, стоит инвестировать в более дорогие, но надежные шланги.

Наконец, производители и бренды также имеют значение. Рекомендуется выбирать продукцию от известных компаний, которые зарекомендовали себя на рынке благодаря качеству и надежности своей продукции. Это обеспечит не только качество, но и доступность запчастей в случае необходимости замены.

Вопрос-ответ — Гидравлические шланги:

Какие материалы используются для производства гидравлических шлангов?

Гидравлические шланги изготавливаются из различных материалов, которые обеспечивают их прочность и долговечность. Наиболее распространенными материалами являются резина, термопластики и металлические спирали. Резина, как правило, используется для создания гибких шлангов, которые должны выдерживать высокое давление. Термопластики применяются в шлангах, которые требуют устойчивости к химическим веществам. Металлические спирали иногда добавляются для усиления шлангов и повышения их прочности при эксплуатации в сложных условиях.

Какое устройство гидравлических шлангов делает их способными выдерживать высокое давление?

Гидравлические шланги состоят из нескольких слоев, которые обеспечивают их прочность и способность выдерживать высокое давление. Внутренний слой отвечает за герметичность и контакт с жидкостью. Следуют арматурные слои, которые могут быть выполнены из алюминиевой или стальной проволоки, усиливающие шланг. Внешний слой защищает шланг от внешних воздействий и механических повреждений. Такой многослойный подход делает шланги надежными в работе под высоким давлением и в сложных условиях эксплуатации.

Какие факторы влияют на выбор гидравлического шланга для конкретной задачи?

При выборе гидравлического шланга необходимо учитывать несколько ключевых факторов. Во-первых, это максимальное давление, которое будет действовать на шланг. Во-вторых, важно оценить тип жидкости, которая будет проходить через шланг, так как некоторые материалы могут не подойти для определенных химических веществ. Третий фактор — температура работы; некоторые шланги могут не выдерживать высоких температур. Наконец, следует рассмотреть условия эксплуатации, такие как подвижность, UV-излучение или лайсные воздействия, которые также могут повлиять на выбор.

Как долго служат гидравлические шланги при правильной эксплуатации?

Срок службы гидравлических шлангов зависит от множества факторов, включая их материал, рабочие условия и правильность эксплуатации. В среднем, при нормальных условиях и регулярном обслуживании, гидравлические шланги могут служить от 5 до 10 лет. Однако, если шланг используется в экстремальных условиях, его срок службы может значительно сократиться. Предотвращение механических повреждений и регулярные проверки состояния шланга помогут продлить его эксплуатацию.

Какие основные причины выхода из строя гидравлических шлангов?

Основными причинами выхода из строя гидравлических шлангов являются износ, химическое воздействие, механические повреждения и неправильное давление. Со временем материалы могут трескаться и терять свою прочность. Химические вещества могут разрушать шланги, если они не предназначены для конкретной жидкости. Механические повреждения могут возникать от ударов или трения. Неправильное давление также может привести к разрыву шланга, поэтому важно следить за рабочими характеристиками системы. Регулярная проверка состояния шлангов и адаптация к условиям эксплуатации существенно снизят риск их повреждения.

Купить авто или спецтехнику, гидролинии — поможем с выбором, дадим советы и поделимся полезными рекомендациями в нашей рубрике.